本文包含原理图、PCB、源代码、封装库、中英文PDF等资源

您需要 登录 才可以下载或查看,没有账号?注册会员

×

1.1摘要:本系统设计范围是对普带钢分公司普带钢厂第一步实施各机组进行能源数据采集、能源消耗管理及统计分析。第一步实施的机组包括:罩式退火炉、普带钢热带退火酸洗机组、混酸再生站、碳钢连续式酸洗机组、盐酸再生站,煤气站等。

普带钢能介计量系统主要采集的介质包括:电、石油气、氮气、氩气、氨气、煤气、压缩空气、工业水、预脱盐水、纯水、排放废水、废酸等。

1.1关键词:霍尼韦尔,Experion PKS,冶金行业应用

1.2设备选型

1.3.1数据采集子系统

普带钢项目机组多,能源介质多,模拟量点最终将超过600点,而且主要为流量测量,为保证计量信号的可靠性和正确性,以及系统编程、维护方便,数据采集子系统采用DCS系统(PKS200)。结合本工程具体情况,该系统除了一般DCS系统的优点外,另有两大优点适合我们:

·流量计算方便准确

PKS系统组态软件的标准算法库可非常方便地对各种气体、煤气流量测量的温度、压力补偿。

除了标准算法库之外,PKS集散控制系统还支持特殊的算法块库,并分别有各自的许可证,如AGA 流量计算。

AGA 流量计算算法库提供规格化的气体流量计算方法,基于环境温度、压力、和气体组分等,如:

石油气孔板测量

气体涡轮流量测量

双通道超声波仪表气体测量

燃料气体能量检测计算

当系统许可证有效运后,运行的流量仪表可以用这些特殊的功能块组态下装,方便准确的进行流量测量。

系统允许在线分析仪或离线分析仪提供气体组分数据到运算的算法中,用以校正由于气体组分变化而带来的测量误差。

·软件在线修改

由于各个机组能介参数的分布很分散,完整的一套能介计量系统中设置了各个远程I/O站,因而系统应用软件现场调试和组态修改调整也将按各个机组、各远程站分别进行,因此,应用系统软件必须能在线局部修改下载,并保证一套系统中每一个远程站在进行调试和软件局部改动时,不会相互影响,特别是不去影响已调试好的远程站,不影响整个系统的正常运行。

PKS不论该系统是在线或离线均能对该系统的组态进行修改,并可在线下载。系统内增加或变换一个测点,不必重新编译整个系统的程序。在线修改或下装时,不影响没被改动的部分,也不影响系统的正常运行,在软件修改后在线下载改动部分时,也不会产生整个系统正常运行部分的短时中断。

另外,该系统在我公司1100、1120计量站已投入使用。

1.3.2测量仪表

不同介质采用不同测量仪表

·工业水、生活水、循环水采用超声波流量计

·脱盐水、预盐水、含油废水采用电磁流量计

·各类碱、酸性废水采用耐腐蚀超声波流量计

·石油气、氮气、氩气、压缩空气采用孔板流量计

·煤气采用涡轮流量计

2 能源介质计量系统

2.1系统概况

普带钢厂能介计量系统主要包括数据采集子系统,数据采集子系统对普带钢厂各机组的能介分类消耗进行实时监测,并将采集到的实时数据进行显示和短期存档。

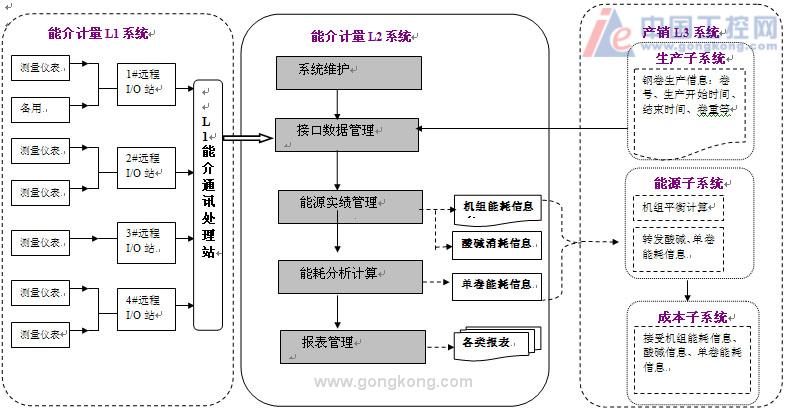

能耗分析子系统通过OPC方式实现与数据采集子系统的通讯,首先接收各机组的能源消耗数据,然后对采集的数据进行汇总统计和按需求进行相关计算和分析,自动生成能源报表;根据历史数据制定下一周期能介消耗指标,并进行对标分析。

能耗分析子系统同时实现了与产销系统L3的数据通讯,不仅从L3生产子系统获取各钢卷的生产信息,而且向L3能源子系统发送各机组的能耗信息、单卷消耗信息,达到了数据共享的作用。

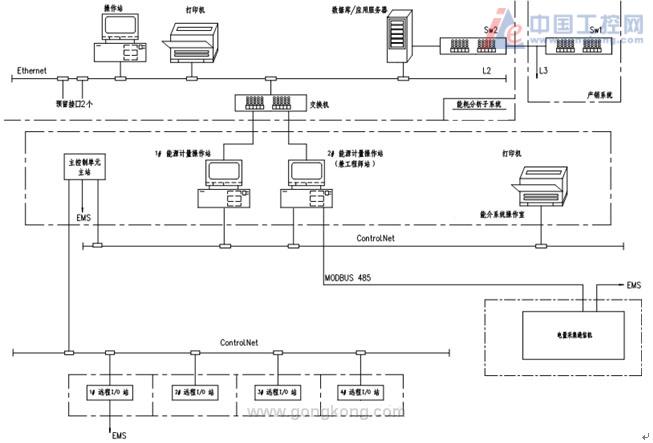

2.2系统构架

本系统采用三级网络结构的形式,数据采集系统主要采用Control Net总线结构。现场测量仪表接口方式为I/O,就近接入主站或现场远程 I/O站内,由DCS进行流量累计和温压补正。变电所的电量以通信方式从电度表中获取,并通过通信处理器后与L1通信,将电量信号传给L1。L2系统和L1系统采用的是OPC接口方式。L2和L3的接口为标准的以太网通讯接口。

2.2.1数据采集子系统

数据采集子系统采用PKS(DCS)系统,系统由控制单元、数据通讯系统、I/O单元和人机接口组成,通过开放的冗余通讯网络进行通讯。

由于现场各计量检测点非常分散,遍布厂区各作业线,所以系统采用远程I/O站的方式,实现快速、高精度的信号采集、集中监视管理,对用户能耗情况一目了然。

系统共设置2台操作站。其中1台操作站兼工程师站。2台操作站放置在普带钢计算机楼能源计量系统机房的操作台上,另外配1台打印机。

系统设置1个主控制站,主控制站的设备集中安装在控制机柜中。控制机柜布置在普带钢计算机楼能源计量系统操作室(机房)中。

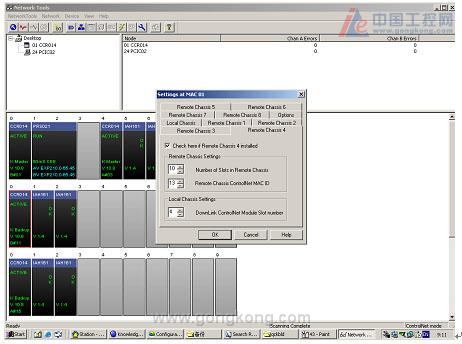

考虑各现场测量点的分布情况,系统设置4个远程I/O站。1#站设在罩式炉区域; 2#站设在碳钢酸洗电气室;3#站设在减温减压站控制室,4#站设在热带退火酸洗出口电气室;。将现场位置比较靠近的分散在各处的测点相对集中的接入主站或附近的远程I/O站。

系统设备之间通过开放、冗余通讯网络连接,远距离的传输采用光纤。

在22kV变电所中各输出馈线设置有电度表,电度表通过RS485方式与电量数据采集装置通讯,电量数据采集装置将采集到的电量信息通过MODBUS总线接口与PKS DCS系统进行通讯。

2.2.2能耗分析子系统

能介计量站L2系统由一台数据库应用服务器、一台管理机及一台打印机构成。上述设备分别安装在普带钢计算机楼二楼L2机房和操作室内。

能介计量站L2系统的所有设备都连接在计量站的交换机上,数据库另配一块网卡接入普带钢L2的交换机上。整个L2系统的连接采用屏蔽双绞线。

系统架构如下图所示:

2.2.3部分采集量参数

2.3 控制站

2.3.1 主控制站

设置一套主控制站,布置在能介操作室的控制机柜中,主要由主控制器、I/O单元、通讯单元组成。

主控制器硬件采用 Motorola P603E CPU来构成高性能控制器模件(C200控制器), 主频为100MHZ,每个控制器具有2048 I/O能力。它已被国内外石化、化工、冶金、电站等工业领域广泛采用。是有现场运行业绩的、先进可靠的和使用以微处理器为基础的分散型的硬件。

系统内所有模件均是固态电路,具有标准化、模件化和插入式结构。

模件的插拔有导轨和联锁,以免造成损坏或引起故障。模件的编址不受在机柜内的插槽位置所影响,而是在机柜内的任何插槽位置上都能执行其功能。

机柜内的模件均能带电插拨而不损坏,且不影响其它模件正常工作。

模件的种类和尺寸规格,通用性强,以减少备件的范围和费用支出。

控制站(包括电源组件)完成下列功能:I/O处理、通讯处理(以太网、RS485/232接口等)、数据采集、各种运算、流量累积、各种控制。

系统模件符合下列标准

耐冲击能力: ANSI37.90

耐腐蚀能力: ISA–S71.04

过程I/O硬件

各类卡件的精度不低于0.1%, I/O卡为输入、输出、通道间、电源间相互隔离隔离型的卡件。

PKS集散控制系统输入输出的处理与控制功能的处理是完全分开的。因而I/O的扫描速度完全独立与I/O的数量、控制器的负载大小、处理能力和报警处理等因素。这种系统功能彻底分散的设计使得控制处理器的先进性能得到最大限度的发挥,输入输出的扩展也变得相当容易。在目前全球的集散控制系统中,其硬件的可靠性是最高的,可大大减少用户的备件的范围和费用支出。

I/O处理系统是 “智能化”,以减轻控制系统的处理负荷。I/O处理系统能完成扫描、数据整定、数字化输入和输出、线性化、热电偶冷端补偿、过程点质量判断、工程单位换算等功能。

所有的I/O模件都标明I/O状态的LED指示和其他诊断显示,如模件电源指示等。

所有模拟量输入信号每秒至少扫描和更新8次,所有的数字量输入信号每秒至少扫描和更新20次。

提供模拟量信号的开路和短路以及输入信号超出工艺可能范围的检查并提供报警的功能,这一功能在每次扫描过程中完成。

"智能化"卡件带模件的调校软件,自动地和周期性地进行零飘和增益的校正。

单个I/O模件的故障,不会影响其他系统硬件,不会引起任何设备的故障或跳闸。

卡件的任一通道故障,不影响其他通道的正常工作。

所有输入/输出模件,能满足ANSI/IEEE472中“冲击电压承受能力实验导则(SWC)”的规定,在误加250V直流电压或交流电压时,不损坏模件及系统。

在整个运行环境温度范围内,DCS整个系统使用输入/输出信号的分辨率为14位以上,并均采用光电隔离。

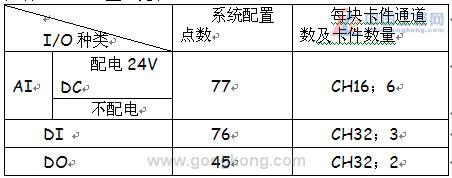

主控制站I/O配置一览表

2.3.2 远程I/O站

共设置4套远程I/O站。分别布置在各个区域检测点附近的电气室中。

每个远程I/O站布置在各自的机柜中,主要由I/O机架、电源单元、通讯单元和I/O单元。

各远程I/O站中I/O配置一览表

2.3.3 电量数据采集及通信机

其硬件配置:工控机 P4,2.0G, 1G,

可读写DVD-ROM,硬盘80G,

19” LCD,分辨率≥1280 x 1024PIX。

2.4 操作站

2.4.1 操作员站

作为人-机界面,操作站提供丰富的画面,包括动态流程图画面,组画面,操作画面,报警画面,趋势曲线;所有工艺参数,参数设定都可通过LCD监测和键盘操作完成。

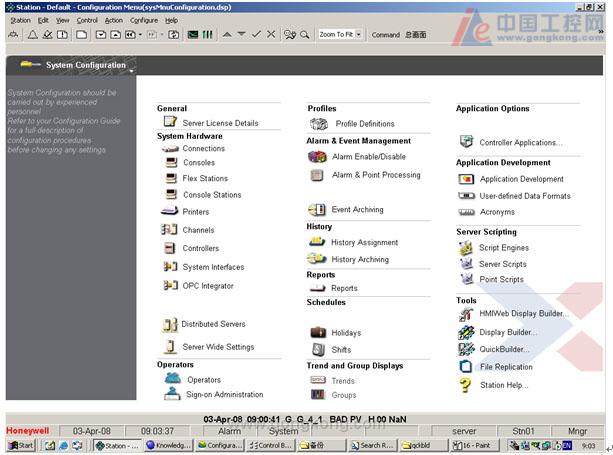

PKS集散控制系统采用工业标准的系统组件,如微软的 Windows 2000 Sever和采用互连网浏览技术IE等用户熟悉的操作环境,并提供给操作人员各种面向对象应用的丰富图形监控操作画面-操作员站。用户只需经过简单的培训就可上机操作。用户可组态的下拉式菜单和工具条方便用户的使用,简明易用的系统工具可让用户快速获取所需的内容。

紧急信息通过报警显示,包括控制器失效、操作员操作信息、控制器运行情况和设备故障情况。报警浏览画面最下面显示的是最新(或最旧)最高级别且未确认的报警。

系统操作员站的主机均采用主流计算机机型,采用的操作系统为具有通用的并适用于工业化的可靠的操作系统-Windows 2000。

操作员站所有的外设及接口均是通用的,对硬盘驱动器、软盘驱动器、显示器、通用键盘、鼠标和打印机等均为商业化可互换的。

操作员站上的操作环境均能适应各类大中型装置过程控制的操作需要,系统通过可组态的安全级别,控制级别和区域分配来维护系统的安全性。对系统安全性的组态可以对每一个操作员或操作站进行,最多有6种安全级别限制操作员的访问权限和系统的功能。

其硬件配置:工控机 P4,2.8G, 1024MB,

可读写DVD-ROM,硬盘80G,

19” LCD,分辨率≥1280 x 1024PIX。

2.4.2 工程师站

除有操作站功能外,可对系统组态、编程。系统提供方便直观的图形化组态软件,可以实现用户所需的各类控制方案。

其硬件配置:工控机 P4,2.8G, 1024MB,

可读写DVD-ROM,硬盘80G,

19” LCD,分辨率≥1280 x 1024PIX。

2.4.3 终端编程器

其硬件配置:工控机P4,2.8G, 1024MB,可读写DVD-ROM,硬盘80G,14” LCD

2.5 通讯

主控制站与远程I/O之间采用冗余的通讯连接,并采用光纤网络,将可靠快速地采集各能介参数。

过程通讯部分由工业控制网(CONTROLNET)和过程以太网(ETHERNET)组成。CONTROLNET控制网络,主要用来连接操作站/工程师站和控制器。网络通讯介质为常规75欧姆同轴电缆。该网络除了与国际标准的通讯协议兼容外,还在过程控制应用的安全方面对这些通协议作了很大的加强,其最大的通讯距离为10000米。ETHERNET网络是本系统的数据管理网络,主要连接人机接口和各种网络设备,如:操作站/工程师站,打印机等,通讯速率为10MB/秒或100 MB/秒,支持TCP/IP协议和NetBEUI协议,保证数据的正常传送,同时保证了设备的互换性,降低了备件成本。网络为1:1冗余配置。

系统采用MODBUS与电量通信处理器通信,以获得电量实时信息。

能耗分析子系统与能耗分析子系统间的通讯采用以太网,采用工业控制行业的OPC协议。OPC协议(OLE for Process Control)是用于过程控制的OLE,它定义了一个开放的接口,在这个接口上,基于PC的软件组件能交换数据。

2.6 机柜及操作台

根据机架的尺寸及I/O卡的数量,选用2200 x 800 x 600的标准机柜,共5个,其中主控制机柜1个,前后开门;远程I/O站机柜每处各1个,共4个,前开门。

每个机柜内部布置有机架及相应的端子、断路器、继电器、线槽、风扇、电源以及信号隔离器等附件。

仪表电缆可直接接入相应机柜的端子上。机柜布置便于维护和检查、更换,并避免不同信号间的干扰。

配置直流电源(24VDC),提供机柜内的24V直流电源,每一套直流电源都有足够的容量和合适的电压,能满足设备负载的要求。

操作台1套,设在能介操作室中,能放置操作站/工程师站、打印机等设备。

3 数据采集子系统的功能

3.1 数据采集及处理

对采集的数据进行处理,如线性化、温度压力补偿、小信号切除、最大值/最小值/平均值的统计计算等。数据采样频度按需要设置。对处理后的数据进行记录、保存、累积。数据记录、保存,历史趋势采用先进先出,流量数据累积采用10位自动循环。设定值修改有密码保护并有修改记录,数据累积复位有最高级权限保护。

所有信号均经信号隔离分配器,气体流量信号温度压力补偿由测量仪表完成。

3.1.1石油气

·KQ-0001 石油气流量测量,量程:0~27000Nm3/min

由普带钢石油气调压站送出0-10V信号进I/O,控制器以每秒1次的频率读取数据,并储存在实时数据库内,在操作站HMI上显示瞬时流量值和累积值以及趋势。

·M-0001 石油气压力测量,量程:0~0.3KPa

由普带钢石油气调压站送出两路隔离的0-10V信号,一路进I/O,控制器以每5秒1次的频率读取数据,并储存在实时数据库内,在操作站HMI上显示瞬时值以及趋势。

另一路送EMS。

3.1.2氩气

·KQ-0003 氩气流量测量,量程:0~300Nm3/min

由全厂动力管网仪表箱送出两路隔离的0-10V信号,一路进I/O,控制器以每秒1次的频率读取数据,并储存在实时数据库内,在操作站HMI上显示瞬时流量值和累积值以及趋势。

另一路送EMS。

·M-0003 氩气压力测量,量程:0~1.0KPa

由全厂动力管网仪表箱送出两路隔离的0-10V信号,一路进I/O,控制器以每5秒1次的频率读取数据,并储存在实时数据库内,在操作站HMI上显示瞬时值以及趋势。

另一路送EMS。

3.1.3煤气

·KQ-0004 煤气流量测量,量程:0~30t/h

由煤气减温减压站控制系统送出两路隔离的0-10V信号,一路进I/O,控制器以每秒1次的频率读取数据,并储存在实时数据库内,在操作站HMI上显示瞬时流量值和累积值以及趋势。

另一路送EMS。

·M-0004 煤气压力测量,量程:0~1.6KPa

由煤气减温减压站控制系统送出两路隔离的0-10V信号,一路进I/O,控制器以每5秒1次的频率读取数据,并储存在实时数据库内,在操作站HMI上显示瞬时值以及趋势。

另一路送EMS。

·FER-0004 煤气温度测量,量程:0~270℃

由煤气减温减压站控制系统送出两路隔离的0-10V信号,一路进I/O,控制器以每5秒1次的频率读取数据,并储存在实时数据库内,在操作站HMI上显示瞬时值以及趋势。

另一路送EMS。

3.1.4压缩空气

·KQ-0005 压缩空气流量测量,量程:0~200Nm3/min

由信号隔离分配器送出两路隔离的0-10V信号,一路进I/O,控制器以每秒1次的频率读取数据,并储存在实时数据库内,在操作站HMI上显示瞬时流量值和累积值以及趋势。

另一路送EMS。

·M-0005 压缩空气压力测量,量程:0~0.8KPa

由信号隔离分配器送出两路隔离的0-10V信号,一路进I/O,控制器以每5秒1次的频率读取数据,并储存在实时数据库内,在操作站HMI上显示瞬时值以及趋势。

另一路送EMS。

3.1.5电量计量

3.1.5.1)HAPL机组1条馈线用于生产线

3.1.5.2)HCPL机组1条馈线用于生产线

3.1.5.3)1#变电所4条馈线用于中间跨、成品跨厂房照明、动力检修及行车

3.1.5.4)1#变电所1条馈线用于罩式炉厂房照明及行车

3.2实时数据库

系统实时数据库提供如下标准的系统结构:

模拟量点结构

状态点结构

累加量点结构

用户自定义结构

数据库里每一个点都有大量的的参数,所有这些参数可通过相应的位号被引用。

系统将常用的访问速度要求高的数据保存在内存中,而将不常用的访问速度要求低的数据保存在硬盘上。且系统每分钟将内存里的实时数据保存到硬盘上,以便系统掉电时,最大限度地降低数据丢失。

本系统可将所有采集的实时数据以不同的存储时间间隔用瞬时值和平均值两种格式进行存储,以作历史数据的记录,并可对记录的数据进行编排处理和随时调用。时间间隔可由用户任意选定。目前暂定为:流量历史数据可1秒;压力5秒;温度30秒。在线保存,可保存1个月以上,采用自动归档功能可无限地保存所有的历史数据,归档的历史数据可以存储在本地硬盘、光盘磁带机或其他的存储设备上。

3.3 操作画面

画面中管线的颜色按IEC标准或按业主要求在详细设计中确定。

系统提供下列画面供操作人员使用

3.3.1 封面画面

封面画面,显示出本项目名称、编制单位等信息,在画面的底部设有页面切换按钮,分别为等级登录按钮、趋势画面按钮、上一页按钮、下一页按钮、预格式画面按钮和累计清零按钮。

3.3.2目录

点击相应按钮可以进入希望进入的流程画面, 在本页画面上显示出进入普带钢能源介质计量站各流程画面的操作按钮,操作按钮旁边标注有画面的名称.

4.工程组态及画面:

4.1 PKS管理器

4.2网络配置方法

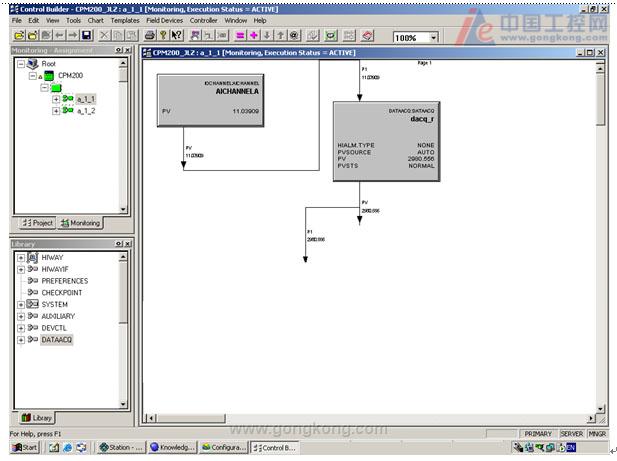

4.3 control builder 组态

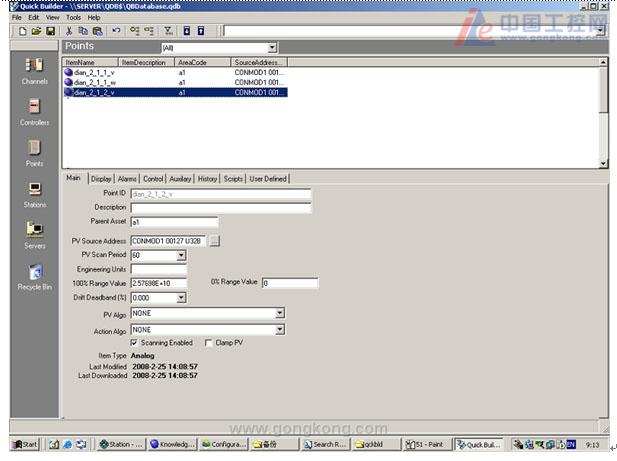

4.4 Modbus 地址设置

本项目中有电量数据采集,通信通过MODBUS TCP协议进入本系统。PKS系统中地址设置方式如下:

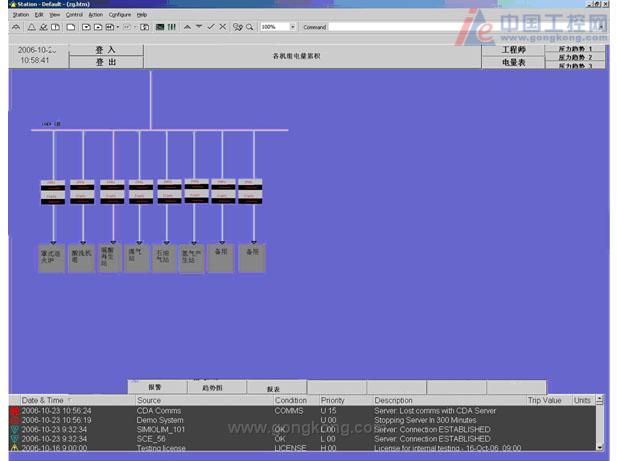

4.5项目画面

4.5.1各机组电量累积画面

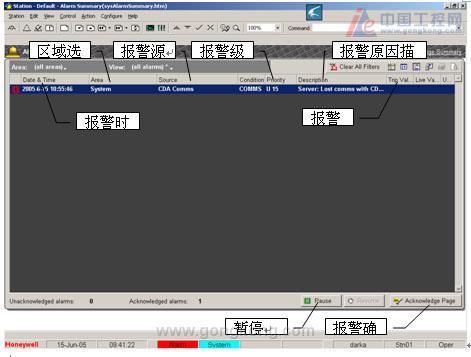

4.5.2报警画面

点击ALARM按钮进入,或点击状态栏的报警域进入。

过程报警和系统报警

PKS系统提供完善的和使用方便的报警管理功能并提供报表。操作员能方便地浏览报警信息。系统提供多种工具可以快速查找系统问题

报警浏览画面中的报警可以单独或按页确认。在用户操作画面,报警也可单独或按页确认。标准的点报警行为是当报警未确认且处于报警状态时,为红色且闪烁,当仍处于报警状态,但已确认时,为红色不闪烁。

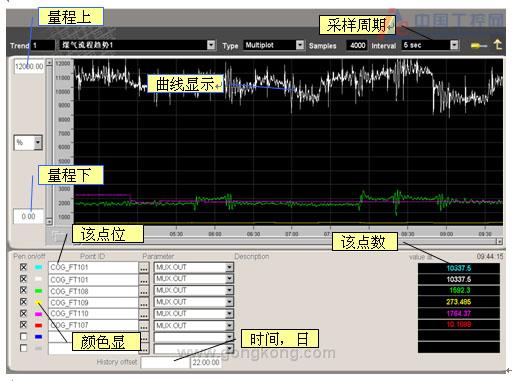

4.5.3 趋势画面点击画面历史趋势,可以分别进入各种介质历史趋势画面,在历史趋势画面里我们可以看到该点的历史趋势值,趋势数据可以是任何间隔的历史数据,可以以单画笔趋势图、多画笔图、多量程图等形式满足用户需求。

5.系统应用功能

6.系统电源

系统采用UPS供电,由计算机楼UPS系统提供一路220V AC 20A电源。

7. 应用总结

由于普带钢不锈带钢工程生产工艺线众多,能源介质复杂,通过本系统的应用,加强了普带钢厂能源介质管理,对各单元机组的能介消耗和废水(酸)的排放量进行监视,设立普带钢能介计量系统,用于对普带钢单元能介进行实时监测及机组能耗计算、钢卷能耗计算、工序能耗计算,对成本的测算、分析控制和核算及考核做到了高效管理。

作者:冯展国 性别:男 1979.11.04

所属单位:宝钢设计院 上海宝山铁力路2510号电气自动化事业部,邮编201900。

电话 021-66786678-2261

Cell:13801715090

Mail:fengzhanguo@baosteel.com

专业技术职称:工程师

毕业学校及所学专业:北京科技大学 电气自动化

现从事工作:自动控制,三电项目,系统集成,软件编程

·

霍尼韦尔北京办事处 杨帆小姐收

邮编:100016

电话:(8610)84583280-227

传真:(8610)84583106

网址:http://www.honeywellps.com.cn

邮件:fan.yang@honeywell.com |

|手机版|MCU资讯论坛

( 京ICP备18035221号-2 )|网站地图

|手机版|MCU资讯论坛

( 京ICP备18035221号-2 )|网站地图