本文包含原理图、PCB、源代码、封装库、中英文PDF等资源

您需要 登录 才可以下载或查看,没有账号?注册会员

×

一、概述:

注塑机设备在各类加工行业中被广泛的应用,它使用的是注射成型的方式。

塑料注射成型是利用塑料三种状态,借助于注塑机和模具,成型出所需要的塑料制品。尽管所用的注塑机不尽相同,但要完成的工艺内容和基本过程还是相同的,下以卧式螺杆注塑机的加工过程为例予以说明。

1、 合模与锁紧

注射成型过程是一个循环工作过程,一般以合模作为过程的始点,合模过程中动模板的移动速度需符合慢–快–慢要求,而且有低压保护阶段。低压保护的作用一方面是保证模具平稳地合模,减小冲击,缩短闭模时间,从而缩短成型周期;另一方面是当动模与定模快要接近时,避免模具内有异物或模内嵌件松动脱落损坏模具。最后为高压低速锁模阶段,该阶段的作用是保证模具有足够的锁紧力,以免在注射、保压时产生溢边等现象。

2、注射装置前移

当合模机构闭合锁紧后,注射座整体移动油缸工作,使注射装置前移,保证喷嘴与模具浇道口贴合,为注射阶段作好准备。

3、 注射与保压

完成上述两个工作过程后,注射装置的注射油缸工作推动注射机螺杆前移,使料筒前部的熔料以高压高速注入模腔内。此时螺杆头部作用于熔料上的压力称之为注射压力,又称一次压力。熔料注入模腔后,由于模具的冷热传导,使模腔内物料产生体积收缩。为了保证塑料制品的致密性、尺寸精度、强度和刚度,必须使注射系统的模具施加一定的压力进行补料,直到浇注系统(关键是浇口处)的塑料冻结为止。此时螺杆作用于熔料上的压力称之为保压压力,又称二次压力 。

4、 制品冷却和预塑化

随着模具的进一步浍,模具浇注系统内的深料逐渐趋于冻结,尤其当浇口冻结时,保压已失去了补料作用,此时,可以卸去保压压力,使制品在模内充分冷却定型。

同时,螺杆传动装置带动螺杆传动,料斗内的塑料经螺杆向前输送,在料筒加热系统的外加热和螺杆的剪切、混炼作用下,塑料逐渐依次熔融塑化,并由螺杆运到料筒端部,产生一定的压力。这压力是根据所加工塑料调节注射机液压系统的背压阀和克服螺杆后退的运动阻力建立的,统称为预塑背压,其目的是保证塑化质量。由于螺杆不停地转动,熔料也不断地向料筒端部输送,螺杆端部产生的压力迫使螺杆连续向后移动,当后移到一段距离,料筒端部的熔料足以满足下次注射量时,由于制品冷却和预塑同时进行一般要求预塑时间不超过制品冷却时间,以免影响成型周期。

5、注射装置后退

注射装置是否后退根据加工塑料的工艺而定。有的在预塑化后退回,有的在预塑化前退回,有的在预化前退回,有的注射装置根本不退回,如热流道模具。注射装置需要退回的目的是避免喷嘴与冷模长时间接触使喷嘴内料温过低而影响下次注塑和制品质量。有的为了便于清料,也常使注射装置退回。

6、开模和顶出制品

模具内的制品冷却定型后,合模机构就开启模具。在注射机的顶出系统和模具的顶出机构联合作用下,将制品自动顶落,为下次成型过程做好准备。

根据上述动作,按时间先后程序可疳注射机工作过程绘成曲线图(见图一)

注塑机工频及变频运行的耗电曲线(图一)

二、注塑机的变频改造的可行性:

一台通用注塑机设备,在一个完整的注塑过程中的锁模、射胶、充填、熔胶、冷却 、开模等阶段对压力的要求各不相同,开模阶段只需保证较小的压力即可,但要熔胶、冷却时却需要较大的压力,以保证产品质量及生产率。根据注塑机原理,我们知道电机转速越高,注射压力也就越大,所以通过变频器对注塑机电机进行调速实现变压节能是完全可行的。

当前大多数注塑机生产商家都未采用节能变频器技术,还是采用的星形-三角形启动,由工频电网直接供电,启动电流大,且严重浪费电能;如果采用变频调速调压的方式则可实现注塑机电机的软启动 ,并可根据各个不同工艺阶段的压力需求自动改变运行频率,达到节能增效的目的。这些功能可通过变频器的流量压力模拟反馈或多段速度的调节方式来实现。具有投资回收快的特点。

三、方案简述:

目前一些注塑机已采用了变频节能技术,收到了节能、超静音、高效和可靠的显着效果,且能大大减少注塑机的耗电量,这已在众多注塑机用户中得到了非常好的评价与信赖。通过一些专家的测试和改良,注塑机的变频节能技术已日趋完善。

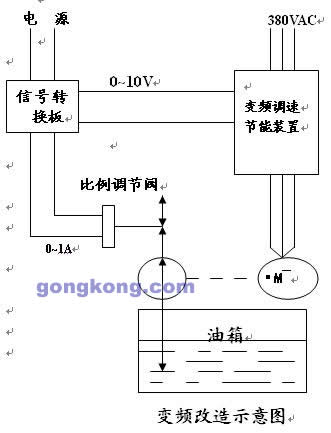

一般的注塑机的变频节能改造通常是:将用来控制调节比例调节阀的电量信号,进行转换处理后作为变频器输出频率的给定信号,或是将注塑机的锁模、射胶、熔胶、冷却、开模等工艺过程控制信号进行处理后作为变频器的多段速或程序控制信号(也是变频器输出频率的给定信号),以此调节方式来满足注塑机各种工艺对供油压力和流量的要求,并达到节能的目的。(见图二)

为了实现注塑机在变频调节时的最佳工况,我公司特别研究开发了针对注塑机压力,流量双信号控制回路自动切换电路,它能根据注塑机各个不同工作环节的流量,压力要求不同而自动选择信号,这样在加工一些高、精度的塑料产品时使用更是得心应手。

四、 塑机节能的原理及可行性分析

1.理论原理

油泵的输出功率: pt=p×Qt=p×v×n (1)

油泵的理论转矩: Tt=1/2π×p×V (2)

P为压力,Qt为流量,V为油泵排量,n为油泵的转速,将(2)式代入(1)式得:

Pt=2π×Tt×n (3)

如果忽略机械能到液压能转换过程中的能量损失,则可近似认为油泵的输出功率等于电机的输出转矩与电机转速的乘积。因此可以看出,当系统要求低流量时,系统需要的功率其实是非常低的。但是实际情况却是,由于电动机始终运行在工频50HZ状态上,并不能根据实际的需求来降低其转速,从而减小流量。因此多余的液压油只能通过比例流量阀流回油箱,造成能源的白白浪费。

2、油泵变频调速节电运行

从图1注塑机的P=f(t)工序过程中看出,在不同时间段,它的主油泵压力是变化的,而且起伏较大,这就存在节能的可能性,且潜力较大。据统计,注塑机节电率一般可达25%-60%。众所周知注塑机未使用变频器时,主泵的电动机始终恒速运行,是极不经济的运行的方式。

采用注塑机节电控制器,将控制比例流量阀的电流信号(0-1A),按每个生产工艺阶段设定的流量比例,得到0-1A的比例信电表去打开电磁阀的比例开度,以提供系统所需的压力。多余的流量通过溢流阀溢流掉。把比例流量信号连接到注塑机节电控制器作为驱动指令,控制油压驱动电机的转速,油泵只补充油路中所消耗的部份,油泵电机按比例指令运转相应转速,输出相应的流量,以提供系统所需的压力。即需要多少提供多少,在源头上让它不产生浪费。因此用变频节电系统在注塑机的整过生产过程中都具有明显的节电效果,从而能够较大幅度节能省电,为用户带来可观的经济效益。

五、应用案例

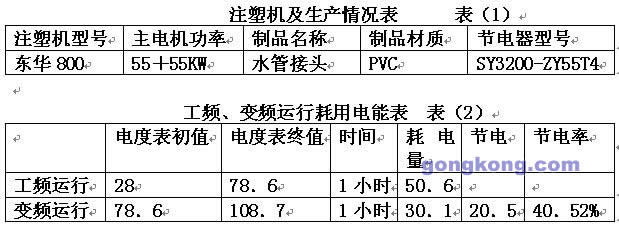

工程案例一:广东南海新丰塑料厂大型注塑机改造

深圳市日业电气有限公司同东莞市某节能设备科技开发有限公司合作,对广东南海新丰塑料厂四台主泵55KW大型注塑机(东华800)进行了变频改造,该机最大压力可达2000吨,最大投料量可达16000克,约1-2分钟生产6个中、大型水管接头。这是应用变频器的技术改造成功的典范,现已投产使用达半年之久,工作正常,平均节电率达35%以上,深受用户欢迎,经长达半年之久的应用对比,该厂已确定对另6台注塑机也使用变频器进行技术改造。充分说明应用变频器对大型注塑机实行节能的技术改造方案是正确的有效的,值得向大家推荐。

1. 工频、变频主电路及变频器的选用

主油泵55KW,选用深圳市日业电气有限公司ZY3200-ZY055T4变频器四台,经半年来使用,证明变频器的性能良好,工作可靠,节电率高,主电路采用工频-变频二套电源供电方式,(即变频、工频互锁互换的双回路控制),以确保不间断的工作。

2. 变频改造应用中注意的事项

① 必需是采用比例流量控制的注塑机才可进行变频节能改造。

② 变量泵不用进行变频节能改造。因为变量泵本身已带有一定的节能效果,增加变频器不能体现出它的优势。

③ 有些继电器控制的注塑机速度是采用手调节流量阀控制速度的,进行变频节能改造的效果并不理想。对小型注塑机也辊对变频器响应速度的特别要求,需慎进行变频节能改造。

④ 一般情况下,安装节能变频器不会影响注塑机的操作使用方式,为保证生产效率,某些工艺参数却需要作调整

(4)如何正确取得控制信号,实现变频器与注塑机的最优结合是十分重要的。我们采用方案的原理框图(见图3)。

图3 变频控制流程图

3. 经济效益分析

投资回报分析:

每月节电: 20.5度/小时×22小时/天×28天=12628度/月

每月节约电费: 12628度×0.6元/度=7576.8元

每年节约电费: 7576.8元/月×12月=90921.6元

投资回收期: 63800元÷7576.8元/月×28天/月=235天

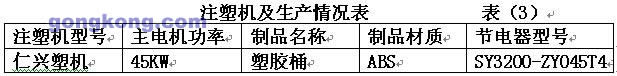

工程案例二:某注塑厂仁兴塑机进行节能改造

我公司于2004年3月1日对某玩具厂进行注塑节能改造,节电率达到35.86%,现就改造过程分析如下:

1. 对象:

2.改造前后电流、电度表读数比较

(1)改造前后运行电流的比较

改造前后电流比较图 表(4)

根据表(4)的比较结果可以得知采用变频器调速后电流有了明显的下降

(2)改造前后的有功电度表读数比较

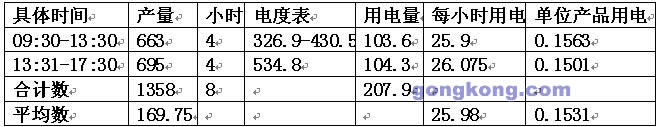

工频下有功表以及用电容量的计算结果 表(5) 日期:2004.3.9

由上表可计算单位产品的耗电量:

单件产品平均耗电量=326.9/1370=0.2387

变频下有功表以及用电容量的计算结果 表(6) 日期:2004.3.10

由上表可计算出单位产品的耗电量:

单件产品平均耗电量=207.9/1358=0.1531

使用变频节电器后效率=169.75/171.25=99.13%

根据以上耗量可以计算出改造后节电百分比:

节电率=(P工频- P变频)/ P工频=(0.2387-0.1531)/0.2387=35.86%

3. 改造后对生产稳定性、产品质量、机器性能的影响

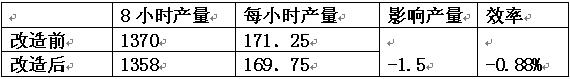

改造前后的生产数量的对比 表(7)

(1)生产量的稳定性

变频调速运行后单位小时生产量没有明显变化,每小时减产1.5只,生产效率下降仅0.88%,具体数据见表(7)。

(2)产品质量:经工厂FQC检验,未发现质量问题

(3)机器性能:经测量采用变频调速后,电机的表面温度有所提高,工频运行电机温度为53.6℃,变频运行时电机最高温度为57.5℃,仍在电机安全范围内,这是由于电机在整个周期内,根据生产工艺的不同运转,电机的散热风扇风力减小的缘故。建议保持散热风扇及电机的清洁。

六 现场改造的几点技术问题

目前市场上各种注塑机变频节能器种类繁多,技术含量和产品质量参差不齐,因此在现场改造中出现了一些具体问题,有的是属于采用变频调速技术后的正常现象,而有的则是属于产品或应用中应该克服的缺点。

6.1 电机高频噪声较市电时尖锐

由于变频器输出电压是由许多脉冲列组成,存在着高次谐波,使电机运行时转速不同时会发出不同响度且稍尖锐的声音,这是正常现象,并可以通过提高变频载波频率来降低尖啸声。

6.2 电机温度略高于市电运行时的温度

由于输出谐波的存在,增加了电机的铜损和铁损,因此,电机在变频节电运行时的温度要稍高于市电运行时的温度。同时,在中低速运转阶段,电机冷却风扇转速下降,散热能力降低,温升可能上升3~5℃左右。由于普通油泵电机绝缘等级均在B级或F级以上,故电机温升仍在允许的范围内,不会影响电机的使用和寿命。

6.3 对注塑机的正常运行产生干扰,

变频装置产生的谐波对注塑机的一些控制回路会有一定干扰,影响注塑机的正常动作,特别是一些制造工艺粗糙、谐波含量大的变频器用在工艺不稳定的注塑机表现的更明显,这就需要我们在现场采取一些对策解决干扰问题。干扰源主要有下面两个方面:(1) 高次谐波通过导线产生的射频干扰,对这类干扰可以通过在变频装置的输入或输出侧加装抑制射频干扰的设备加以解决,例如磁环或滤波器等; (2) 输入谐波通过电源耦合到其他用电设备形成干扰, 对这类干扰可以在变频装置的输入侧加装滤波器解决,或者安装进线侧交流电抗器也有一定效果;另外,同一电源下的其他设备最好能做到隔离供电。

6.4 影响注塑生产的效率

变频节能器在控制油泵电机速度的过程中存在着一定的加减速时间,相比原来的电磁阀开通速度有一定的滞后,导致单位加工周期延长,生产效率受到一定影响,由于日业SY3200变频节能器能够采用流量和压力两路信号控制,同时根据情况修改部分注塑机参数,就能够较好地解决这个问题。

参考资料:

<1>杜金城.电气变频调速设计技术 【M】.北京:中国电力出版社,2001

<2>张燕宾.SPWM变频调速应用技术 【M】.北京:机械工业出版社,2002

<3>日业SY3200变频器使用手册 |

|

|手机版|MCU资讯论坛

( 京ICP备18035221号-2 )|网站地图

|手机版|MCU资讯论坛

( 京ICP备18035221号-2 )|网站地图